|

|

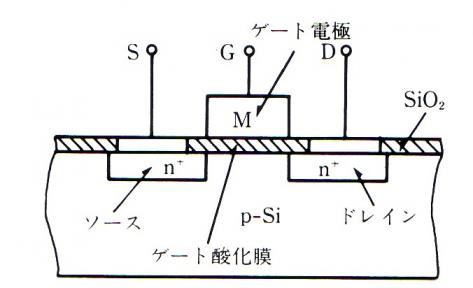

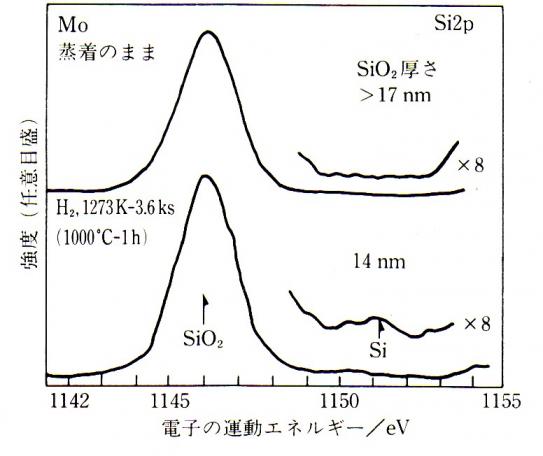

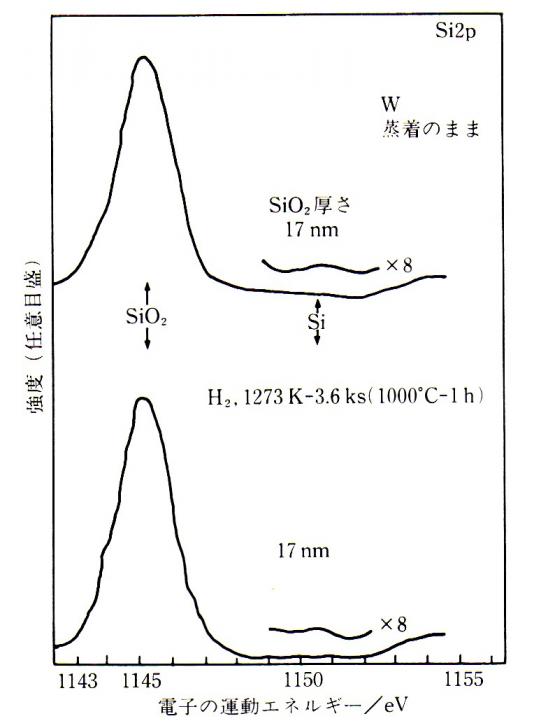

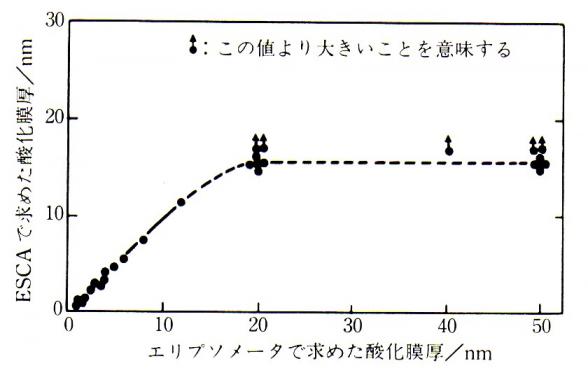

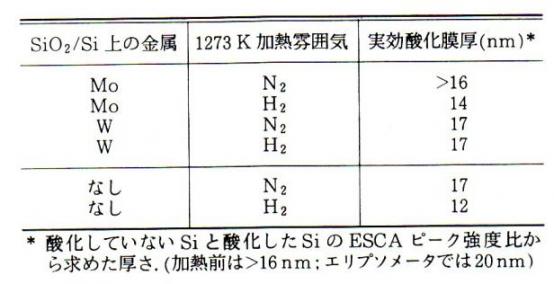

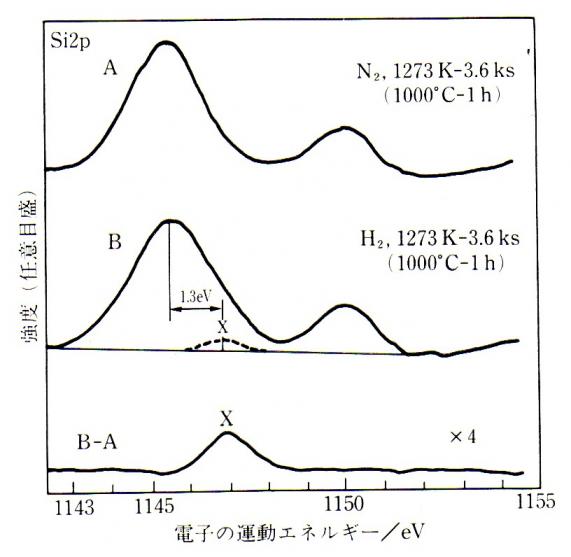

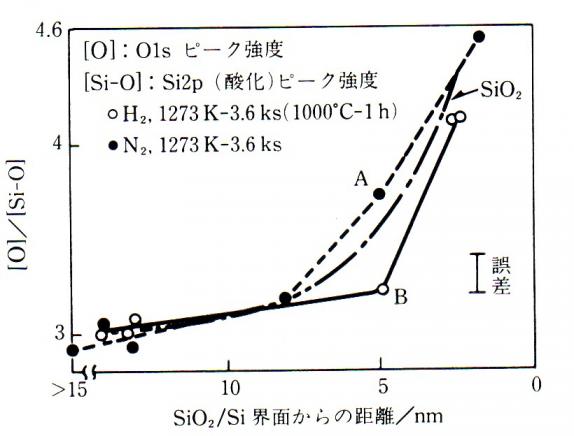

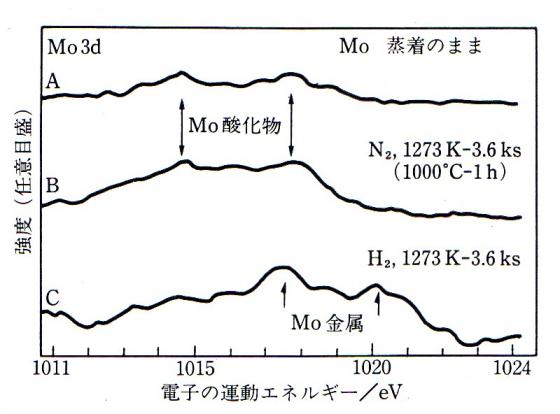

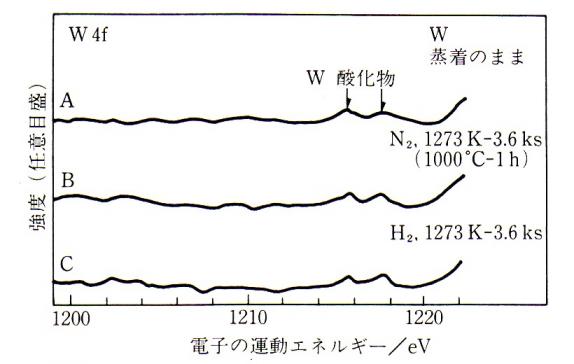

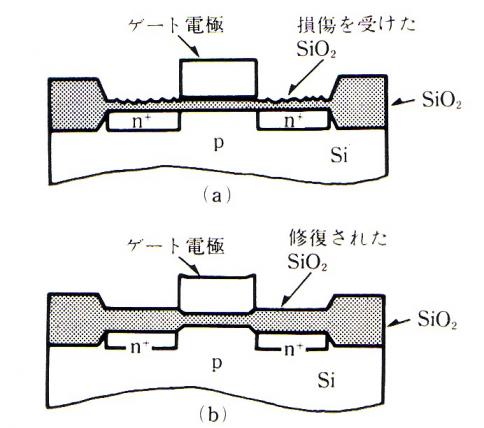

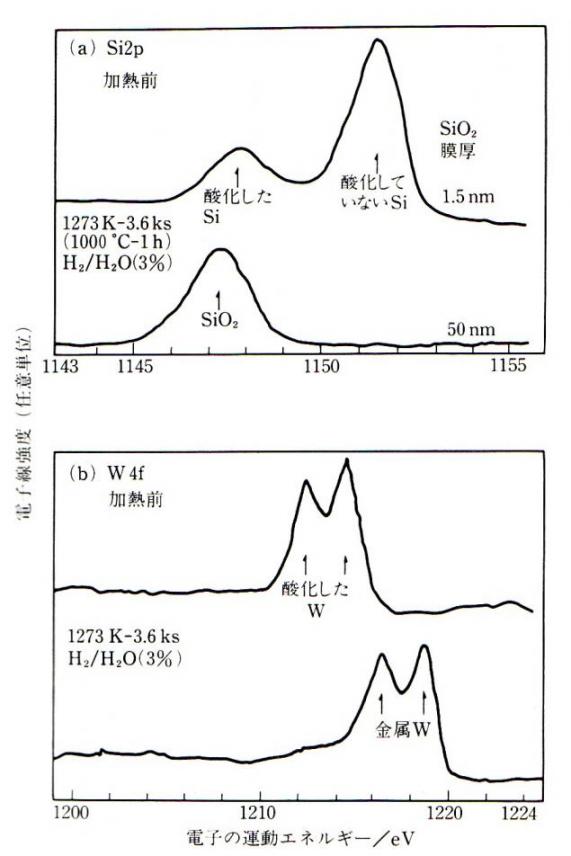

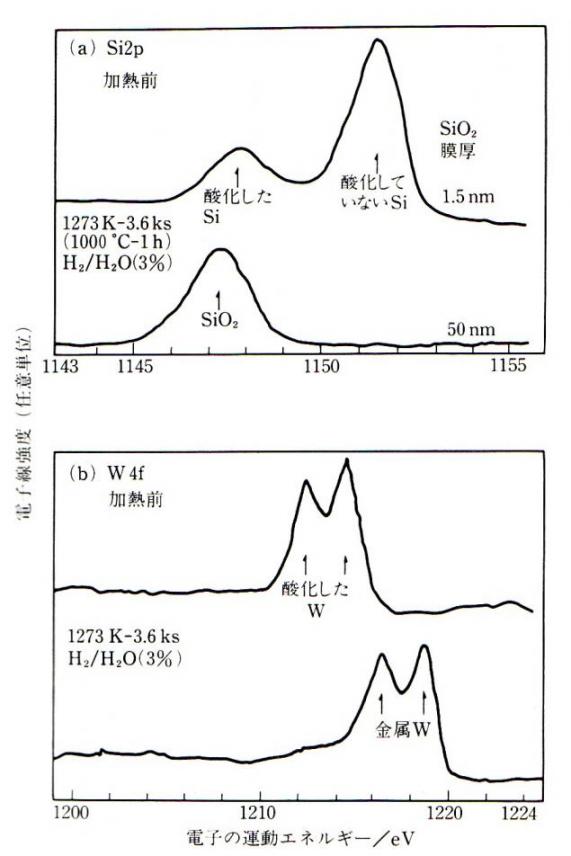

私の問題解決の考え方 第7章第7章 最先端の技術開発に参加-苦労も必要! 仕事なのだ!- この章では、もっとも苦労が多かった時期の研究について説明します。一方、この研究以降で、私の研究の中でもっとも重要な成果が得られたのは、この時期の研究がそのきっかけになったからです。 辛いことも、皆、修行です! いやなことでも、やり抜くかどうかは、私の問題です。 それに、これは仕事です。お金をもらっているのです。 あまり乗り気でなくても、「まんずやってみれ!」です。 私の研究も、これまでは従来技術の改良の研究が主でしたが、少しずつ、最先端の超高集積回路(ULSI:Ultra-large Scale Integration)に向けての仕事が増えてきました。その当時は、ちょうど1メガビット(Mb)の記憶容量の素子(DRAM: Dynamic Random Access Memory)の開発が始まる少し前でした。(この素子では、数平方cmの面積の中にこれだけの情報を記憶しておけるのです。) ここで、「メガ」というのは百万のことです。ビット(bit)というのは0か1の情報(二進法の)のことです。1980年代にこの素子の開発が始まり、今はギガ(十億)ビットの時代になっているようです。 つまり、当時は、個々の素子等の大きさが1ミクロン程度だったのが、今はその十分の一以下になっているのです。 この微細化によって、素子に接続する電極・配線に使う材料に大きな負担がかかるのです。電気抵抗が高くなってしまうのです。そうすると、素子の温度が上がるし、消費電力も高くなります。 ということは、従来の材料より電気を通しやすいものを使う必要があるということです。 電極・配線材料には、従来は、多結晶シリコン(polySiと書き、沢山の結晶からなるSiの意味;素子の基板に使うのはSiは単結晶です;polyは polycrystallineの略)を使っていました。 なお、polySiの比抵抗ρ(電気の通りにくさ)は1mΩ・cm程度、Siと金属の化合物(シリサイド)のそれは数10μΩ・cmで、金属だと数μΩ・cmです。(ここで、mは千分の1、μは百万分の1のことです。) このような事情から、当時、polySiに代わる電極・配線材料として、シリサイドや金属を使えるようにしようとする研究が盛んになったのでした。 一方、わが研究所では、プロジェクト体制で、1Mb記憶素子の開発を行なうことになりました。私のグループも、電極・配線材料に金属を使えるようにする仕事を担当することになってしまいました。 このような記憶素子の個々の部分には、図7.1に示すような、微小なMOS(Metal-Oxide-Semiconductor)型素子が使われます。この図で、M(ゲート電極)に金属材料が使えるようにするのが、私達の仕事の目的でした。  図7.1 MOS半導体素子の断面図 その下がOのゲート酸化膜で、その下がSのシリコン(Si)です。これら3層からなるために、MOSという名がつきました。この図で、Siがp-Siとなっているのは、Siがp型(正孔(電子のないところ)による電気伝導性を示す)からです。 この素子では、ゲート電極(G)にかける電圧により、ソースS(電流が流れ込む)からドレインD(電流が出ていく)に流れる電流を制御します。そして、その特性は、ゲート酸化膜そのものと、それに接触している電極とシリコンによってほぼ決まります。 このゲート電極材料は、電気伝導度の高い必要がありますが、その他にも満たさなければならない条件がいくつかあります。主要なものは、 !)金属/SiO2/Si構造の安定性 2)高純度(特にNaのような不純物が少ないこと) 3)耐酸化性(常温から1000℃程度まで酸化雰囲気中で加熱できる) 4)SiO2との密着性 5)1000℃近くでの耐熱性 6)微細加工性(細い配線にできるか) 7)耐薬品性(特にHFに対し) 8)イオン打ち込みのマスク(イオンが通らない)になる(電極をマスクにしてAs(砒素)のような不純物イオンを打ち込んで、ソース、ドレイン層を形成する) などです。 これらのことを踏まえ、私達の二つの主要成果について以下説明します。7.1節では、上記1)、4)、5)を考慮した、二つの電極材料の候補を比較します。(1),(2),(3), (6)-(10) また、7.2節では、金属を使うときに必要になる、新しい熱処理雰囲気について説明します。(2),(5) こちらには、3)と8)の必要条件が関係しています。 残りの条件については、ここでは省略します。 この研究を始めたときにはあまり乗り気ではありませんでしたが、結局は、極めて意味のある研究になりました。 楽しいとか、面白いというより、むしろやり遂げるために、ただ必死になっていたような気がします。 私のやり方は、解決すべき問題を、係わる自然現象を理解(私が納得する程度)した上で、制御できるようにすることだと考えていました。 そのような視点で、7.1節では、素子の心臓部である三層構造が、製造中や使用中に受ける様々な負荷(加熱とかその雰囲気など)に耐えられるかどうか、7.2節では、最適材料として選んだタングステンが酸化に弱いことについて、どのような解決策を見い出したかを説明します。 7.1 電極材料の選択 電気伝導性や耐熱性(1000℃で加熱できるか)などから考えると、用いる金属として、高融点のモリブデン(Mo)とタングステン(W)が候補となりました。ここでは、どちらがいいかを調べるために、金属/SiO2/Siの3層構造が1000℃程度の温度で安定かどうかを検討します。 電極の下のシリコン酸化膜(SiO2)は、当時の研究時期でも20 nm(ナノメートル;1メートルの10億分の1)で、それからどんどん薄くなる傾向にあったので、その上に乗せる金属材料の影響を一段と心配する必要が出てくると考えられたからです。 <MoかWか> MoとWを比較するには、まず厚さ20 nmのSiO2を有するSi の上に、厚さ350 nmの金属をスパッター法で蒸着し、この試料を500-1100℃で加熱をして、金属表面をエスカ(ESCA;Electron Spectroscopy for Chemical Analysis;X線光電子分光)で検査しました。 その結果、水素(H2)中、あるいは、窒素(N2)中1000℃の加熱によりMo表面ではSiが検出されるようになりましたが、W表面では検出されませんでした。しかも、このSiは酸化していて、この状況は真空中(10-5Pa;真空度)でも変わりませんでした。 即ち、金属がMoの場合、SiO2を不安定にさせるなんらかの要因があることを示しています。そして、SiとOが結合した状態(例えば、SiOの形で)でSiO2から脱離したか、Siとして脱離し、Mo中(SiO2との界面近く)で酸化されたためだと考えられます。 次に、金属層を化学的に除去して(液に漬けて溶かす)、金属の下のSiO2表面の変化を調べました。図7.2は、H2中1000℃の加熱前後について、Mo除去後のSiO2表面をエスカで検査した結果で、図7.3は、Wに関する同様な結果です。  図7.2 Mo/SiO2/Si構造での加熱前後のSiO2の比較 Moの場合(図7.2)、加熱後、SiO2の外に酸化していないSiが、微量ではあるが、検出されるようになりました。この酸化していないSiは、加熱前にはほとんど検出されていないので、これは、SiO2が加熱により変質したことを示しています。 一方、WがSiO2上にあった場合には(図7.3)、このような変質は認められませんでした。  図7.3 W/SiO2/Si構造での加熱前後のSiO2の比較 なお、図7.2と7.3には、「酸化膜厚」が示してあります。これは、均一な厚さのSiO2がSi上にあると仮定した、酸化膜厚の値です。この値の物理的な意味ははっきりしませんが、金属の下にあるSiO2変質の度合いの指標になると考えています。 以上の結果から、W/SiO2/Si構造の方がMo/SiO2/Si構造より安定であると判断しました。このことと、これらの金属とSiO2の密着性、耐酸化性などでもWの方が勝っていることからWを使用する材料として選びました。 ☆3300字 10/5/18 <Moはなぜ弱い?> Mo/SiO2/Si構造の試料で認められたSiO2の「変質」はどのようなものであったのでしょうか。また、どのような機構でSiO2が変質したのでしょうか。 前者の疑問に対する答として、3つの可能性が考えられます。 1) SiO2が均一に薄くなった。 2) SiO2が部分的にSiになった。 3) SiO2が部分的に薄くなったか消失した。 加熱温度を1200℃にして調べると、反応が局所的に起きていました。従って、答は2)か3)であると考えられます。これを示唆する実験結果を図7.4に示します。エスカの酸化膜厚がエリプソメーター(光学的測定)による酸化膜厚より薄くなる傾向があります。これは、上述のような局部的な欠陥が存在する可能性を示しています。  図7.4 エスカとエリプソメーター*で求めたSi酸化膜厚の比較(*光学的に膜厚を求める方法) 後者(SiO2変質の機構)に対する答はまだ明確ではありませんが、金属とSiO2の反応(反応しにくい傾向がある;熱力学的(化学的)にSiO2の方がMoの酸化物より安定です)よりも、以下の反応が考えられます。 それは、 2H2 + SiO2 → Si + 2H2O H2 + SiO2 → H2O + SiO あるいは、 Si + SiO2 → 2SiO の反応の方が重要ではないかと考えられます。 表7.1 金属/SiO2/Si加熱による「酸化膜厚」の変化  なぜなら、 1) N2中よりH2中で加熱した方がSiO2の変質が顕著です(表7.1;Mo/SiO2/Si)。 2) MoやWがないSiO2/Siの試料をH2中で加熱したときSiO2表面で検出される酸化していないSiの量(SiO2の変質)はMoやWがSiO2上にあった場合より多い(表7.1参照)。 3) SiO2の変質が認められた試料(Mo/SiO2/SiをH2中で加熱したもの)でSiO2の内部でSiとの界面に近いところでSiOxが検出されました(SiO2の還元;図7.5のXピーク)。これは、H2あるいはSiとSiO2の反応の可能性を示しています。  図7.5 Mo/SiO2/Si加熱により変質が認められたSiO2(B)でのSiOxの検出 即ち、変質が認められなかった試料A(Mo/SiO2/Si;N2中加熱)と、変質が認められたB(同;H2中加熱)を比較すると、後者のピークの中に、余分なピークX(ピークAからBを差し引いた残り)が、SiO2の中のSiO2/Si界面から5 nmの位置(正確には、この位置から下)で検出されました。 さらに、図7.6に示すように、酸化膜の酸素と酸化したSiとの比([O]/[Si-O])と、SiO2/Si界面からの距離との関係を調べると、界面に近づくとともに、試料Bの方がSiO2(図の一点鎖線)よりOが少なくなっていました。  図7.6 Mo/SiO2/SiのSiO2中でのO1sとSi2p(酸化)電子ピーク強度比の深さ方向の変化 最後に、MoとWとの違いについて考えてみましょう。酸素との結合し易さを考えると、どちらの金属より、Siの方が酸素と結合し易いのです。ですから、 M + (x/2)SiO2 → MOx + (x/2)Si このような反応は起きにくいのです。ここで、Mは、MoあるいはWです。実際に、MoやWがあったから上記のような反応があったとは認められません(H2の影響の方が大きい;いや、MoやWがあった方がH2中でのSiO2の劣化が少ない)。 ここで特に大事なのは、SiO2の上にWがある方がMoの場合より安定であるということです(図7.2、7.3と表7.1参照)。 金属とSiO2の界面をよく調べると、どちらの場合にも、金属の酸化物が検出されています。ですから、これらの酸化物は下のSiO2/Si構造で、SiO2の分解あるいはSiとの反応を起こさせないあるいは遅らせる効果があると考えられます。(因みに、このようになるのは、この蒸着(スパッター)装置(アメリカ製)がきちんと作られていなかったからです。) ところが、N2中あるいはH2中での加熱後の、金属/SiO2界面を調べると、図7.7に示すように、金属がMoの場合、界面のMo酸化物がH2中加熱で金属Moに還元されてしまう(SiO2保護にはならない)ことが分りました。  図7.7 Mo/SiO2界面の酸化Moへの加熱の影響 一方、Wの場合には、酸化物がより安定で、H2中の加熱でも、Wの酸化物が検出されました(図7.8参照)。  図7.8 W/SiO2界面の酸化Wへの加熱の影響 さらに、この酸化物は、金属とSiO2との密着性にも寄与していると考えられます。MoでもWでも、どちらかといえば、この密着性はよくないはずです。それにも関わらずW/SiO2でかなりの密着性が得られるのは、界面にW酸化物(WOx)があるからだと考えられます。 結局、私達が開発したW電極・配線技術では、MOS構造がW/WOx/SiO2/Si構造になっているのがミソなのです。Wの酸化物のお陰で、密着性もよく、SiO2の保護にもなる電極になったのでした。この構造は、元わが社の特許にもなりました。 ☆ここまで1800字 計5100字 しかし、残念なことに、私達が選んだタングステン(W)は採用されなかったのです。なぜなら、他社(特にアメリカの)はまだ金属を使おうとしなかったのです。元わが中央研究所の開発プロジェクトのリーダー達はこれを見て、情けないことに、一気にWに挑戦するのは早すぎると判断したのです。 最初はぜひ金属にしたいと言って頼んできたのに、彼等は、いざそのときになったら、タングステン(W)とシリコン(Si)の化合物を蒸着する装置をアメリカ(また)から買い、それで製品を作ることにしてしまいました。つまり、私のグループがもの凄い頑張りを示し、Wを使う技術を開発したのに、結局、彼等に梯子をはずされたような状態になってしまったのです。 かつて元わが社が発展してきた時代には、国産技術を大事にすることを誇りにしていたらしいのですが、私がいた頃には、そうでもなくなってしまい、結局、アメリカの真似で、アメリカの装置を使って、生産に移ることにしてしまいました。(これは工場が悪いからではありません。工場は、私達研究所がやる気なら、相当冒険してくれます。このときもWを使った試作をしてもいいと私には言ってくれていました。) この頃、日本はアメリカに追いついてきたところでしたが、所詮、追いつくことだけで、自分で考えた新しい発展は無理だったようです。そして、後から始めた韓国の会社に追い越されてしまうのでした。 でも、全く新しいものを全て自分達で考えて作り出すのは、並大抵の努力ではできません。新たにWを使えるようにするだけでも、とても大変だったと思います。 ですから、もし、Wで行く決断がなされていたら、私達のグループも大変な苦労をしていたでしょう。私も、エスカの研究に十分な時間を割くことができなかったかもしれません。つまり、この決断(私のではない)のお陰で、会社における私の研究を一つのものにまとめることができたとも言えそうです。我々のグループのメンバーも国内外で論文や講演の形で発表でき、一時はかなり注目されただけでなく、一人は、この仕事で博士になったのでした。 600字 →計5700字 5/19 7.2 高温熱処理法 金属としてタングステン(W)を選んだのですが、この金属は酸化雰囲気中の加熱には弱い(Moはもっと弱い)ので、従来の半導体製造工程の熱処理雰囲気(酸化雰囲気なのでWは酸化されてしまう)は変える必要がありました。 従来のpolySiゲート電極プロセスでは、ゲート電極を形成してから、両側のSiO2膜が薄い部分に、電気伝導性のいいn層(n+層)をつくるために、砒素(As)のようなイオンを打ち込みます(高エネルギーイオンを照射する;図7.9参照)。  図7.9 損傷を受けたゲート電極周辺のSiO2の修復 (a) 加工やイオン打ち込みにより損傷を受けたSiO2 (b) 酸化熱処理により修復されたSiO2 そのとき、同図(a)に示すように、電極の両側のSiO2が損傷を受けるので、酸化雰囲気中での加熱により、それを修復します(同図(b)参照)。 しかし、Wを電極に使うと、この熱処理でWが酸化してしまうので、この再酸化の熱処理は不可能になってしまいます。この問題を解決するには、Wは酸化されないが、Siを酸化することはできる雰囲気が必要となります。 W酸化防止のための雰囲気を探す検討の一環として、次のような実験をしました。 まず、N2を主成分とする雰囲気を検討しました(1000℃で)。Wを酸化させないためには、N2中の酸素(O2)量を3ppm(ppm: 100万分の1の割合)以下にする必要がありました。しかし、この雰囲気では、Siの酸化はあまり進みませんでした。 次に、水素(H2)中での加熱を試みました。この雰囲気中なら、Wの酸化は防げましたが、SiO2が還元されてしまう(分解し、Siになる)場合がありました。当然、Siは酸化されませんでしたが。 そこで、H2にH2Oを加えてみて、約1ppm以上だったら、SiO2の還元を防止できることを確かめました。ここで、もう一歩進めて、さらに多くのH2Oを加えてみたのでした。つまり、Siを酸化させられるかどうかを調べました(Wを酸化させないで)。その結果、ppm-10%程度のH2Oまでそれが可能であることが分りました。 図7.10には、3%H2Oを含むH2中で、W酸化物の還元とSiの酸化反応を確認することができました。同図(a)に示すようにSiの酸化は進むし、同図(b)に示すように、酸化したWが還元されて金属Wになりました(Wは酸化されない)。  図7.10 H2/H2O(3%)雰囲気中の加熱によるW酸化物の還元とSiの酸化 実際に、この熱処理を、Wゲート電極に使ったMOS素子で試みると、  図7.10 H2/H2O(3%)雰囲気中の加熱によるW酸化物の還元とSiの酸化 その効果が顕著(この雰囲気を使った方がN2の場合よりSiO2絶縁性向上)なことが分りました。私達はこの熱処理はWH(Wet Hydrogen)熱処理法と名づけ、将来、Wのような金属を使うときには有効な方法になると予想しました。 なお、この熱処理雰囲気は、後になってみれば、当然のことのようなのですが、見つけるときには、ちょっと手こずりました。 というのは、初めは、私がWの酸化防止のことしか考えていなかったからです。SiO2のことを考えると水素はあまり使いたくなかったので、窒素でなんとかならないかと思ったのです。しかし、酸素をppm程度以下にする必要があり、これではSiの酸化は無理でした。 そのとき、どうしてか分かりませんが、窒素を水素にしても、酸素(水素の場合は水を酸化剤に使いました)をあまり沢山入れられないと思い込んでしまっていたのです。しかし、窒素では駄目だとはっきり認識してから、改めて、実験すると、10%以上の水を加えても、Wは酸化しないことが分かったのです。(これは熱力学データを調べれば分かったことでした。)結局、Siの酸化には3%の水(H2O)で十分で、Wの酸化は全く心配ないことが分かりました(水素を主成分とする雰囲気中でのSiの酸化というのも意外でした)。 1100字 →計6800字+400字 7.3 エスカの新しい展開へ ―実用表面・界面評価法― <酸化現象の重要性> 本章では、W電極プロセス技術の開発で、この現象の重要性がますます明らかになりました。いろいろな状況での、いろいろな材料の酸化現象が、製品を良くしたり、悪くしたりすることにつながっていたのです。そして、それが分ったのはエスカのお陰です。 本章の研究の成果は、酸化現象と密接な関係がある、 1)「W電極と下のSiO2との間にW酸化物層を介在させたMOS(電極-酸化物-シリコン)構造の素子」を作った。 2)この素子を作る過程で必要になる「Wは酸化させないでSiは酸化させる熱処理法」を開発した。 でした。 なお、これらの成果は、アメリカ製の、欠陥のある蒸着装置と、日本製のエスカを使って、私達日本人の頑張りによって得られたものです。 <私流のエスカの使い方> というほどではないのですが、素人の私が、会社の問題の解決のために、かなり自由にエスカの利用に挑戦した結果、思いの外役に立ち、面白かったので、私はエスカにかなり夢中になってきました。 研究の対象は、学術的な見方では、汚い表面や界面です。汚染物でもっとも一般的な元素が酸素(O)です。空気中では、ほとんどの金属や半導体は酸化してしまいます(金は酸化しませんが)。ですから、シリコンやアルミでは、何もついていない、きれいな表面があっても、空気中の酸素や水(酸素を含んでいる)により、自然に酸化膜ができてしまいます。有機物も付着します。 工場での作業は空気中や水(溶液)中が多いので、私が扱うのは、こういう、清浄でない表面(界面)がほとんどです。私はこれらを「実用」表面(界面)と呼んでいます。また、研究も、良い製品を作るためのものですから、私のエスカの研究を 「実用表面(界面)の研究」 と呼ぶことにしています。冗談では、「汚い表面(界面)の研究」です。 もう一つの特徴は、エスカの測定が、私のエスカ(本当は会社のもの)で、私のやり方で行なったものであるということです。 研究所の中の分析部門(依頼を受ける)では断られる(手間がかかり過ぎる、やっても答が出ないと予想される、装置を汚してしまう、など)ような分析にも自由に挑戦しました。 本章の研究でも、例を二つ説明しましょう。 まず、上記の、金属の下のSiO2表面の評価は、実は、かなり手間のかかるものです。これらのSiO2の厚さは、元は、20 nmあります。エスカでこの膜厚を求めようとすると、ほぼ17 nmが限界です。 エスカで膜厚を知るためには、Siのスペクトル(測定する電子のエネルギーと数の関係)から、酸化していないSiと酸化したSiとのピーク強度比を求めます。しかし、膜厚が大きくなるとともに、酸化していないSiのピークがとても小さくなってしまい、検出が難しくなります。これが限界を決めるのです。 17 nmの厚さを求めるためには、SiO2のピークの約千分の1の強度の、酸化していないSiの検出ができないといけないのです。このピーク強度ぐらいになると、測定の雑音と区別するのが難しくなってしまいます。ですから、一つの試料に数時間かけないと、確かに17 nmと言えませんでした(均一であると仮定して)。 このような測定をして、図7.2、7.3、7.4と表7.1の結果を得ているのです。これらの測定は、依頼分析では無理でしょう。私が自由に使える装置を持っていて、さらに、どうしても測定したいという気持を持っていたからこそ、可能になったのです。しかも、エスカで求めた酸化膜厚をSiO2の欠陥の評価にも使ったのです。 次の例は、SiO2/Si構造の試料の、SiO2中で、界面から5 nm以内の領域の変質(SiO2の還元)の検出についてです。これはとても難しい測定でした。 H2中で加熱したMo/SiO2/Si試料でのSiO2の変質を見つけるために、金属をMoとWにした場合の上記試料の金属を化学的に除去してから、それぞれの試料のSiO2を上から少しずつ溶かして薄くしては、エスカの測定を行ないました。 私の目論見は、SiO2/Si界面に近いところで、二つの試料を比較して(ピークの引き算をして)、Moの試料の方に新しい層ができたかどうかを調べようとするものでした。 しかし、少しずつSiO2を薄くしていくと、ちょうど同じ厚さのSiO2にすることが難しかったのです。違いを出す(新しい層を検出する)には、SiO2とSiのピークを同じ強度にする必要がありました(引き算すると新しい層だけが残る)。 SiO2を薄くしながら、いい結果を出すことを諦らめかけていたのですが、一回だけ、二つの試料でSiO2の厚さ5 nmのものを作ることに成功しました。(もう一回できる自信はありません。) それで、図7.5の結果を得ることができたのでした。この場合は、エスカの測定そのものより、試料を作るのに、大変な苦労をしました(自分でやった)。 このときは、さらに、酸素と酸化したSiとのピーク強度比(組成の目安となる)も求めて、組成の違い(変質の形跡)も調べることができました。この実験だけでは組成そのものを求めるのは無理ですが、組成の違いは分かるのです。 学術的にエスカの分析をするなら、組成の値が欲しいのですが、このようなエスカの測定では、相対的な情報だけでも役に立つのです。他の検討でも、同じことが言えます。相対的な違い(定量性があれば)が得られるだけでも十分な場合が多いのです。 つまり、実用的エスカ研究では、汚染などのために、きちんと分析することは難しいのですが、いろいろ工夫して相対的な情報を得るだけでも、半導体素子の製造や使用に関わる問題の解決に役立てられます。 なお、ここで用いた、表面(界面)分析手法は、ほとんど全て、私達が実際の問題に出会ったときに、いろいろ工夫し、試したやり方です。このことは、これらの問題で、その内容が一見違っていて、扱う材料は変わっていても、同じような調べ方が役に立つことを示しています。つまり、エスカを使うときの考え方に共通性があるということです。これまでやってきたことが、不思議なように、要所要所で役に立ったのです。 2800字 +193→ 3000字 →9600字 <エスカの新展開へのきっかけ> W電極プロセスの開発のために、エスカが役に立ったのですが、この開発研究がきっかけとなり、実は、エスカを使った評価法がさらに大きく進歩しました。詳細は、第8と10章で説明します。 1) 密着性の評価(第8章) 半導体製造の問題の中で、薄膜の密着性に関するものが多く、特に、密着性が強い場合の評価手法がなく困っていました。それを可能にする手段を開発しました。それだけでなく、密着性を決めている要因として、酸素の影響が大きいことを示しました。これは、それまでの薄膜形成の常識(密着性向上のためには下地表面や蒸着物をきれいにする)を打ち破る知見でした。 試作にアメリカのダメ蒸着装置を使ったお蔭で、WをSiO2上に密着性よく蒸着することができただけでなく、安定なMOS構造として、w/WOx/SiO2/Siという形のものを作る技術を提唱したのでした(元わが社の特許)。 2) SiO2/Si構造内の微量不純物や欠陥の検出(第10章) これまでのエスカのやり方では、不純物等が0.1%台以下という、少ない量になると、検出はできませんでした(小さいピークを測定するのは難しい)。 一方、私達は、エスカの測定(化合状態の)の邪魔になる帯電現象に着目し、かなり長い時間(年月)をかけて検討した結果、この帯電が試料内の欠陥(電荷になっている)によるものだということを突き止めました。そして、帯電によるピーク位置の変化の測定や、帯電するときの試料電流(エスカ測定中にアースと試料の間に流れる)の測定(電位や電流は微量電荷量に敏感)などにより、微量不純物や欠陥の検出が可能であることを示しました。 550字+3000→ 3600字 →10200字 +図表2000字 →12200字 10/5/26 7.4 まとめ 本章の研究でも、「私の問題解決の考え方」に従って、これらの検討や考察を行ないました。 1)分からなくても、まずやってみる。 →「まんずやってみれ!」 2)目的を考えて、今やっていることの良し悪しを考える。 →チェック機能 3)チェックした判定で、悪いと出た場合、解析し、対策を考える。 →エスカの出番 参考文献 1)N. Yamamoto, S. Iwata, N. Kobayashi and T. Terada: Ext. Abst. 15th Conf. Solid State Devices and Materials, Tokyo, Business Center for Academic Societies Japan,(1983), 217. 2) N. Kobayashi, S. Iwata, N. Yamamoto and T. Terada: Dig. 1983 Symp. VLSI Technol., (1983), 94. 3) S. Iwata, N. Yamamoto, N. Kobayashi, T. Terada and T. Mizutani: IEEE Trans. Electron Devices, ED-31(1984), 1174-1179. 4) N. Yamamoto, S. Iwata, N. Kobayashi, K. Yagi and Y. Wada: Proc. 2nd Int. Symp. VLSI Sci. Technol., (1984), 361. 5) N. Kobayashi, S. Iwata, N. Yamamoto, T. Mizutani and K. Yagi: Proc. IEEE Int. Electron Device Meeting, (1984), 122. 6) 岩田誠一、山本博司、菊地彰、中田健介:日本金属学会誌、45(1981), 544-545. 7) 原信夫、小林伸好、岩田誠一:応用物理学会講演会予稿集、(1985), 415. 8) 岩田誠一、原信夫、小林伸好:日本金属学会秋期講演概要、(1985), 330. 9) 岩田誠一:材料科学、20(1984), 210. 10) 岩田誠一:日本金属学会会報、25(1986), 491-496. 800字 →計13000字+150 2010記 |

||